Nicht von Pappe

Zeitungen wandern ins Netz, Onlinehändler brauchen Kartons, die Verpackungsbranche Alternativen zum Kunststoff: Die Papierindustrie steckt in einem gewaltigen Transformationsprozess. Was bedeutet das für ihre Beschäftigten? Ein Besuch bei UPM Nordland – dem Hersteller des Profil‑Papiers.

Artikel vorlesen lassen

Schweres Gerät: Zehn Meter breite Papierbahnen rasen über die Walzen.

Holzparkett, über Hunderte Meter verlegt. Doch trotz des edlen Bodens kommt in der Werkhalle keine Wohlfühlatmosphäre auf. In den Ohren dröhnt ein Höllenlärm, es wummert und pfeift, wenn die zehn Meter breite Papierbahn mit fast 70 Stundenkilometern über die Walzen der Papiermaschine IV rast. Hier entsteht unter anderem das Papier – das UPM Fine –, das du gerade in den Händen hältst. Sofern du diese Reportage im Printmagazin liest und nicht in der digitalen Version.

Seinen Ursprung hat es auf Eukalyptusplantagen in Brasilien und Uruguay – oder in einem Kiefernforst in Deutschland oder Finnland. Bei UPM Nordland Papier im emsländischen Dörpen kommt es als weißgelber Zellstoffballen an. Der Rohstoff wird dann in einem großen Behälter mit Wasser zu Brei verquirlt. Mehr als hundert Kubikmeter davon saugt die Maschine pro Stunde ein. Auf einem Sieb beginnt die Masse ihren Weg durch die 200 Meter lange Anlage.

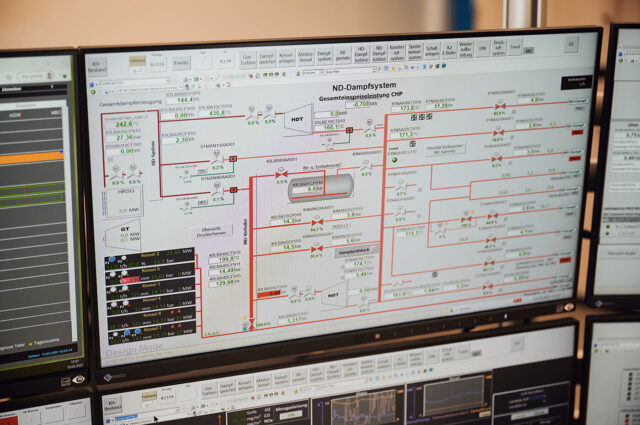

Gesteuert wird der Koloss vom schallgeschützten Leitstand aus. Wer die Kabine verlässt, trägt Gehörschutz – wie der angehende Papiertechnologe Alexander Eilers. Der Auszubildende und Jugend- und Auszubildendenvertreter hilft dort und an der Maschine. Alles Routine, solange kein Wechsel der Papiersorte ansteht – und die Bahn nicht reißt. Mehr als die Hälfte der insgesamt 1.500 Beschäftigten bei Nordland arbeitet in der Produktion. Im Vierschichtbetrieb an 355 Tagen im Jahr. Nur zwei Prozent sind Frauen. Hergestellt werden vor allem grafische Papiere, die als Katalog, Flyer, Poster oder eben als Magazin bedruckt werden.

Die Papierindustrie im Wandel –

Ein Besuch bei UPM Nordland

Doch auch wenn Printprodukte noch entgegen allen Unkenrufe nicht tot sind, durch die Digitalisierung sinkt die Nachfrage nach klassischem Zeitungspapier. Im vergangenen Jahr wurden mit fast 13 Millionen Tonnen etwa doppelt so viele Verpackungen wie grafische Papiere produziert. Das Bild ist während der Pandemie- und Kriegszeiten jedoch uneinheitlich: 2021 verzeichneten die deutschen Fabriken laut dem Branchenverband Die Papierindustrie beim grafischen Papier wie bei Verpackungen noch ein Produktionsplus von neun Prozent. 2022 sanken die Mengen dagegen deutlich: Verpackungen minus 6,1, grafische Papiere minus 9,4 Prozent. Dennoch stieg der Umsatz um mehr als ein Drittel. Der Grund: Die gestiegenen Energiekosten wurden auf die Preise umgelegt, die Druckereien zur Kasse gebeten. Trotz der Achterbahnfahrt gilt die Papierindustrie als intakt. „Der Sektor ist solide aufgestellt“, weiß IGBCE-Industriegruppensekretär Matthias Opfinger. „Die Unternehmen haben zuletzt gut verdient.“

Papier ersetzt Kunststoff

Deshalb sorgt er sich nicht um die Zukunft: „Papier bleibt ein gefragtes Produkt.“ Wer auf den deutschen Verbrauch schaut, kann diese Prognose nachvollziehen: Rund 250 Kilogramm Papier nutzt ein Mensch hierzulande pro Jahr, von Hygienepapier über Prospekte bis zu Verpackungen. Dass ein Handelskonzern wie die Schwarz-Gruppe, zu der Lidl und Kaufland gehören, die Stora-Enso-Papierfabrik in Karlsruhe-Maxau kauft, um seine Versorgung mit Werbematerial und Kartonage zu sichern, hatte über die Branche hinaus für Aufmerksamkeit gesorgt. Weltweit wird ein Wachstum im Papiermarkt erwartet – in vielen Ländern wächst die Mittelschicht. Der 24-jährige Eilers meint optimistisch: „Hochwertige Kataloge oder Spezialpapiere werden dauerhaft gefragt sein. Ich glaube, dass der Standort die nächsten 50 Jahre bestehen kann.“

Der finnische Eigner UPM tut jedenfalls etwas dafür. Um vom zukunftsträchtigen Markt für nachhaltige Verpackungen und andere Spezialprodukte zu profitieren, hat er rund 100 Millionen Euro investiert. Eine von vier Papiermaschinen in Dörpen wurde umgerüstet, rund 60 Beschäftigte bekamen Schulungen. Sie produzieren nun auch Trennschichten für Retourenetiketten, Bäckertüten oder kunststofffrei beschichtete Barrierepapiere, die Feuchte und Aroma von Lebensmitteln erhalten. Ein nachhaltiger Weg.

Auch grafisches Papier besteht aus mehr als nur Zellstoff – hinzu kommen stärkehaltige Bindemittel, Pigmente und Füllstoffe. Damit ist es besser zu verarbeiten und zu bedrucken. Auch das Papier dieses Magazins ist mit einer Leimschicht versehen, die die Papiermaschine am Ende aufträgt. Doch bevor das geschieht, trocknet sie die mit 99 Prozent Feuchte nahezu flüssige Zellstoffmasse. Erst saugen Filz und Unterdruck das Wasser heraus, dann kommen die Walzen. Was sie nicht schaffen, übernimmt in Trockenzylindern der Dampf, der mit fünf Bar durch die Stahlrohre auf dem Gelände strömt.

Kraftwerk ist bereit für Wasserstoff

Für Dampf und Strom sorgt das vor Kurzem in Betrieb genommene Gaskraftwerk auf dem UPM-Gelände, das zweite 100-Millionen-Euro-Projekt binnen zwei Jahren. Mit der hocheffizienten Anlage verfügt Nordland nun auch über Kraft-Wärme-Kopplung, die in den meisten Papierfabriken bereits Standard ist. Auch dadurch wurden die Werke zuletzt immer effizienter. Mit dem 84-Megawatt-Kraftwerk emittiert Nordland pro Jahr 300.000 Tonnen weniger klimaschädliches Kohlendioxid, ein Minus von etwa fünf Prozent.

Als energieintensive Branche ist die Papierindustrie von den Turbulenzen an den Energiemärkten infolge des Ukraine-Krieges besonders betroffen. Im Normalbetrieb werden bei Nordland stündlich 15.000 Kubikmeter Erdgas verfeuert. Jetzt hat man umgeschaltet. Während die Temperatur in der Kraftwerkshalle auf 40 Grad Celsius und höher steigt, treibt draußen ein stürmischer Frühlingswind Wolkenfetzen über den Himmel, laufen die Windparks rings ums Werk unter Volllast. An solchen Tagen drängt mehr Windstrom ins Netz, als dieses aufnehmen kann, und wegen des Überangebots sinken die Preise an der Strombörse. Davon profitiert UPM in diesem Fall: Die Gasturbine bei Nordland steht still und ein Elektroboiler macht Dampf.

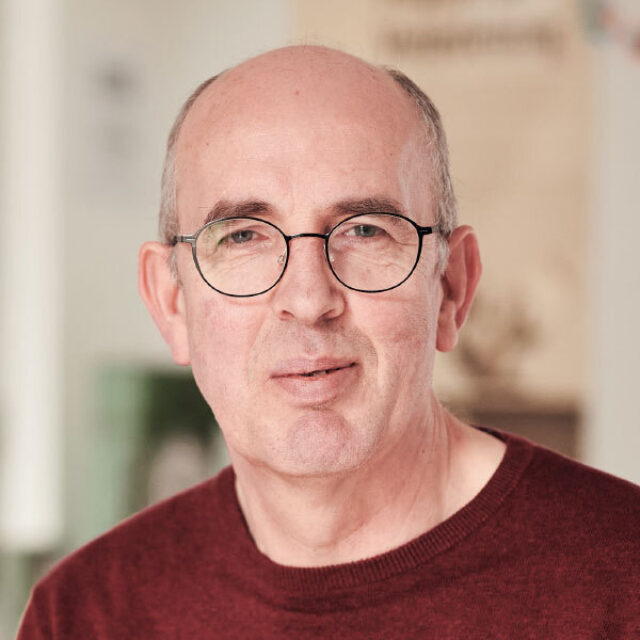

Dem geschulten Auge entgeht nichts: Ralf Sievers, Oberwerkführer im Kraftwerk.

Wie das neue Kraftwerk gefahren wird, bespricht das Team jeden Morgen. Die meisten der zwölf Kollegen kommen aus anderen Bereichen des Betriebs. Sechs Kesselwärter und zwei Elektrotechnik-Auszubildende haben sich für die neue Aufgabe weitergebildet. Ralf Sievers ist seit Februar Oberwerkführer im Kraftwerk. Der 36-Jährige wurde bei Nordland ausgebildet, war Facharbeiter in der Instandhaltung, machte den Meister. „Eine Fortbildung genehmigt zu bekommen ist überhaupt kein Problem“, sagt er. Die Devise der Firma sei: Belegt die Weiterbildung, die ihr für euren Job braucht.

Das nötige Know-how wird immer umfassender und komplexer. Im Leitstand müssen nicht nur Kessel und Generatoren überprüft werden. Mit Blick auf die Energiemärkte sind auch betriebswirtschaftliche Entscheidungen zu fällen. Dabei hilft eine Software: „Wir sind permanent auf der Suche nach optimalen Lösungen für Energie und Produktion“, so Sievers. Die langfristige Herausforderung für den energieintensiven Betrieb lautet, klimaneutral zu produzieren. Erste Weichen sind gestellt: Die Gasturbine kann mit 70 Prozent Wasserstoff laufen und lässt sich für 100 Prozent nachrüsten. Eine Alternative wäre Biogas.

Viele Wege zur Klimaneutralität

Die Stiftung Arbeit und Umwelt der IGBCE bescheinigt der deutschen Papierindustrie deutliche Fortschritte beim Umweltschutz. Der spezifische Energieverbrauch liege rund 67 Prozent niedriger als vor 50 Jahren, die Kohlendioxidemissionen sanken deutlich. Um diese auf null zu bekommen, werde Wärme künftig verstärkt mit erneuerbarem Strom bereitgestellt. Da für die Prozesse in den Fabriken nicht mehr als 200 Grad Celsius nötig sind, ließen sie sich elektrifizieren. Dagegen setzt man in Dörpen, Stand jetzt, auf Wasserstoff. „Es gibt keine einheitliche Lösung für jedes Werk“, meint Opfinger, „es muss individuell entschieden werden, welchen Weg zur Klimaneutralität man geht.“ Allen müsse allerdings klar sein: „Wer in 22 Jahren nicht ohne klimaschädliche Emissionen auskommt, wird in Deutschland nicht mehr produzieren können.“

Wir ziehen hier an einem Strang, um dauerhaft im Markt zu bestehen.

Alois Soring,

BR-Vorsitzender

Für den Betriebsratsvorsitzenden Alois Soring sind die Investitionen in Papiermaschine und Energieversorgung ein Meilenstein: „Damit wird die Fabrik zukunftsfähig aufgestellt. Wir ziehen hier an einem Strang, um dauerhaft im Markt zu bestehen.“ Neben der technischen Ausstattung ist das Gewinnen von Fachkräften ein zentrales Thema: „Wir sind froh, wenn wir alle 16 Ausbildungsplätze besetzen können.“ Die Konkurrenz im Handwerk ist groß. Ein gutes Argument sei da der IGBCE-Tarifvertrag. Rund 95 Prozent der in der Produktion Beschäftigten haben eine Erstausbildung. Bei den übrigen bemüht sich der Betriebsrat, sie als Papiertechnolog*innen zu qualifizieren, unter anderem per Fernlehrgang.

Ohne frische Fasern geht es nicht

Alexander Eilers überlegt, wenn er im Sommer seine zweijährige Turboausbildung beendet hat, einen Industriemeister oder ein duales Studium dranzuhängen. Noch hat der Azubi aber mit der mächtigen Papierrolle zu kämpfen, die gerade aus der Maschine kommt. Auf dem sogenannten Tambour sind 67 Kilometer Papier aufgerollt, die 42 Tonnen wiegen. Eilers trennt eine Bahn ab, die auf einen Ständer mit Neonröhren kommt. Dort überprüft er das Papier auf gleichmäßige Qualität. Per Rohrpost schickt er eine Probe ins Labor. Ist alles in Ordnung, geht das Endprodukt auf kleineren Rollen oder auf Format geschnitten zu den Kund*innen.

Kritischer Blick: Alexander Eilers, Auszubildender bei UPM Nordland Papier, prüft eine Bahn Papier auf gleichmäßige Qualität.

Im Produktkatalog heißt es zu UPM Fine, es biete eine angenehme, hohe Weiße und optimale Opazität – es ist nur wenig durchscheinend. Weil es holzfrei ist, also kein Lignin enthält, vergilbt es auch nicht. Und es bildet eine wichtige Grundlage fürs Altpapierrecycling: Denn das funktioniert nur, wenn auch frische, nachhaltig erzeugte Fasern hinzukommen. „Bis zu achtmal lässt sich eine Faser mittlerweile wiederverwenden“, erklärt der gelernte Papiermacher Soring. „Deshalb freuen wir uns, wenn aus unserem Papier wieder Altpapier wird.“

Spitze bei Papier

Die 1967 gegründete Papierfabrik Nordland im emsländischen Dörpen ist Europas größter Hersteller von Fein- und Spezialpapieren. Das Werk gehört zum finnischen Mischkonzern UPM. Bei grafischen Papieren verfügt das Unternehmen über eine jährliche Kapazität von sechs Millionen Tonnen. Etwa ein Fünftel davon wird in Dörpen produziert, die übrige Menge verteilt sich auf zwölf weitere Standorte. In Deutschland gehören sechs Werke zu UPM.

Der in Helsinki börsen-notierte Konzern hat 2022 mit 17.200 Beschäftigten einen Umsatz von 11,7 Milliarden Euro erzielt. Der Vorsteuergewinn lag bei rund zwei Milliarden Euro. Auf die Papiersparte entfielen 4,6 Milliarden Euro Umsatz.